|

对比 |

单螺杆压缩机 |

双螺杆压缩机 |

|

主要部件 |

一个转子+两个与其垂直的星轮+两个能量滑阀 |

一对平行布置、相互啮合的阴阳转子 |

|

原理 |

利用转子与两个星轮的啮合旋转,产生周期性的容积变化,来实现吸气、压缩、排气工作。 |

一个转子顺时针转动,另一个转子逆时针转动,在相互啮合的过程中,产生周期性的容积变化,将空气压缩到所需要的压力。 |

|

可靠性 |

①运动部件多,均为易损部件; 星轮选料有较高要求,为非金属材料,耐磨性差;旋转工作中磨损大,内泄漏大,寿命短,需定期更换。 |

①仅两个运动部件,无易损件; 无故障运行时间可达8-10万小时。 |

|

衰减 |

①星轮高速工作一段时间后,因磨损将导致排气量有较大衰减; 一般3~4千小时运转后,流量衰减5%~10%。 |

技术成熟,运行平稳,排气量4~5年不减小。 |

|

效率 |

①新机状态下,与双螺杆压机效率基本相同;随运行时间增加,其星轮磨损将导致压缩机气量减少,效率降低。 |

效率稳定,有保证。 |

|

维护 |

①运动部件多,故障率高,维修率高; 需定期更换星轮,维修费用高。 |

除日常耗材,无需其他备品备件,且更换方便。 |

双螺杆压缩机形式对比:

|

开启式压缩机 |

半封闭压缩机 |

全封闭压缩机 |

|

|

特征 |

电机在压缩机体外。压缩机的转子轴伸出机体,通过联轴器与电机轴相连接。 |

电机在压缩机内部,通常被安装于阳转子轴上。可拆卸的结构,便于维护。 |

电机位于压缩机内部,是安装在阴转子轴上。机体被焊接在一体。维修成本高。 |

|

泄漏 |

压缩机内需设计、安装轴封以防止制冷剂和润滑油通过转子轴与机体的间隙泄漏到空气中去。 |

电机被密封在压缩机的机体内,制冷剂和润滑油不会从压缩机泄漏到空气中去,也不需要设计和安装轴封。 |

电机被密封在压缩机的机体内,制冷剂和润滑油不会从压缩机泄漏到空气中去,也不需要设计和安装轴封。 |

|

电机冷却 |

空气冷却。 |

吸气冷却。 |

排气冷却。 |

|

优点 |

电机便于维修。 |

结构紧凑、噪声小、振动低,对机房使用环境极低,没有轴封,无制冷剂泄漏。 |

结构紧凑、噪声小、振动低,对机房使用环境极低,没有轴封,无制冷剂泄漏。 |

|

缺点 |

制冷剂和润滑油容易泄漏,轴封易磨损,需要定期更换,外置电机震动较大,由于采用风冷结构,噪声也较大。 |

压缩机出现故障时,增加维修成本,电机不是易损件,其故障率小于0.1%,有电机绕组温度测量,防止电机过热。 |

机组压缩机出现故障时,无法维修,需更换压缩机,电机采用排气冷却方式,夏季容易过热。 |

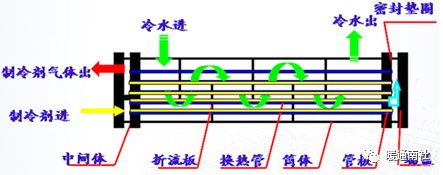

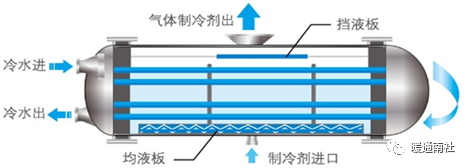

蒸发器:

1.干式蒸发器:铜管泡水里。

2.满液蒸发器:铜管泡冷媒里。

3.降膜蒸发器:铜管喷淋。

|

干式蒸发器 |

满液式蒸发器 |

降膜式蒸发器 |

|

|

原理 |

管程内走制冷剂,壳程走水; 换热形式为液体与气液混合物换热;属管内蒸发换热。 |

管程走水,壳程走制冷剂;换热形式为液体与液体换热;属大空间蒸发换热。 |

制冷剂首先通过喷淋的方式被均匀分配到降膜换热区,自然下降成膜,与换热管间实现膜式换热,其传热系数大大提高。 |

|

换热性 |

蒸发管侵润在水里,表面传热系数低。 |

蒸发管侵泡在冷媒里,表面传热系数大,底部铜管存在换热静压。 |

冷媒包裹在铜管表面,传热系数大。 |

|

传热温度差 |

较大 |

较小 |

较小 |

|

制冷剂侧阻力 |

阻力小 |

阻力较大 |

阻力较大 |

|

回油性能 |

回油简单,自然回油。 |

回油技术要求高、压差回油 |

回油技术要求高、压差回油 |

|

充液量 |

制冷剂充液量只有满液式的1/3左右 |

冷媒充液量约占筒体体积的65% |

与满液机组相比,蒸发器冷媒充注量为满液的2/3。 |

|

清洗保养 |

折流板的结构及装配工艺复杂,管外污垢只能采用化学方法清洗。 |

水垢在铜管内壁,打开端盖后,易进行清洗及水处理。 |

水垢在铜管内壁,打开端盖后,易进行清洗及水处理。 |

|

缺点 |

制冷剂有多个流程,端盖转弯处易积液,使进入下一流程液体分配不均,影响传热效果; 折流板外缘与壳体及传热管之间存有间隙,水侧存在泄露隐患。 |

制冷系统蒸发温度低于0℃时,管内水易冻结,破坏蒸发管; 受制冷剂液注高度影响,筒体底部的蒸发温度偏高,会减小传热温差。 |

制冷系统蒸发温度低于0℃时,管内水易冻结,破坏蒸发管; 价格较贵,整机能效提升有限,性价比一般。 |

压缩机:

|

合资品牌 |

开利、约克、特灵、麦克维尔、顿汉布什 |

自有品牌压缩机 |

|

地区品牌 |

美的、盾安、国祥、台佳、堃霖 |

外购压缩机 台湾汉钟 台湾复盛 Refcomp |

各品牌优缺点对比总结:

1.多压缩机、共用一个制冷回路、可靠性差、油平衡差;

全封闭压缩机可维修性为0;

采用排气冷却电机,电机冷却效果差、效率下降、可靠性下降;

外置二次油分,油管路复杂。

2.半封闭单螺杆压缩机:空间平衡性要求高,星轮磨损大,漏气效率低,新机状态下,单螺杆和双螺杆压缩机的效率基本相同,但随运行时间的增加,单螺杆压缩机的星轮磨损将导致产气量减少和效率降低。

多压缩机设计,没有大冷吨压缩机。

多机头共用一个回路,压缩机故障会给另外压缩机致命伤害,可靠性差。

油平衡短板,压缩机分油不均,互相抢油。

3.开式结构的缺点-轴封泄漏、造价高;

启动电流较大,噪音较大,降噪措施单一;

电机最大功率相对输入功率的安全余量很低;

采用孔板节流,响应与控制精度比电子膨胀阀要差;

单压缩机、单一制冷回路可靠性差,部分负荷效率低。

4.降膜蒸发器效率相比满液式而言略差,制冷剂分布很难均匀,最顶端铜管长期滴淋寿命会受到影响;

大部分型号采用三流程,机房布置管道受限制;

要求水室1.6MPa或2.0MPa加价高,售后捆绑服务收费高。