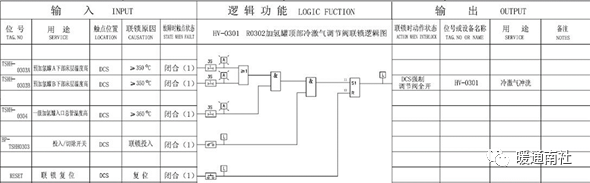

仪表流程图的仪表位号:

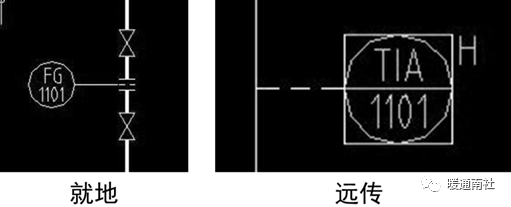

仪表位号在流程图中的标注方法是:字母代号填写在仪表圆圈的上半圆中;回路编号填写在下半圆中,如下图所示:

图中(1)表示在集散系统上显示的位号为FI-111的仪表,(2)表示安装在集中仪表盘面上的位号为TRC-131的温度记录与控制仪表,(3)表示就地安装的位号为PI-121的压力表。

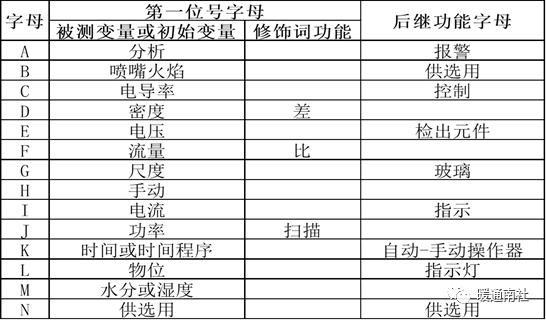

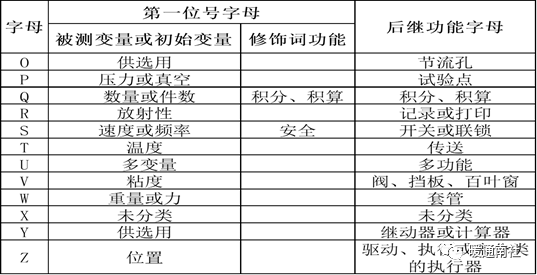

1、仪表位号中表示被测变量和仪表功能的字母代号如下图:

2、被测变量及仪表功能字母组合示例:

举例:AIA:分析指示、报警;TRC:温度记录、控制;PRCA:压力记录、控制、报警;FIQ:流量指示、累积;PDI:差压指示;PCR:压力调节、记录;PRC:压力记录、调节。

变量和功能以外的常用缩写词:

在仪表流程图等图纸文件上标注文字时,可用如下缩写。

|

序号 |

缩写 |

中文 |

序号 |

缩写 |

中文 |

|

1 |

A |

模拟信号 |

11 |

DIR |

正作用 |

|

2 |

AC |

交流电 |

12 |

E |

电压信号、电信号 |

|

3 |

A/D |

模拟/数字 |

13 |

EMF |

电磁流量计 |

|

4 |

A/M |

自动/手动 |

14 |

ES |

电源 |

|

5 |

AND |

与门 |

15 |

FC |

故障关 |

|

6 |

AS |

空气源 |

16 |

FF |

前馈控制方式 |

|

7 |

AVG |

平均 |

17 |

FI |

故障时任意位置 |

|

8 |

D |

微分控制、数字信号 |

18 |

FL |

故障时保位 |

|

9 |

DC |

直流电 |

19 |

FO |

故障开 |

|

10 |

DIFF |

减 |

20 |

GS |

气体源 |

|

21 |

H |

液压信号、高 |

34 |

M |

电动机执行机构、中 |

|

22 |

HH |

最高、较高 |

35 |

MAX |

最大 |

|

23 |

HS |

液压源 |

36 |

MF |

质量流量计 |

|

24 |

H/S |

高选 |

37 |

MIN |

最小 |

|

25 |

I |

电流信号、联锁、积分 |

38 |

NOR |

正常、或非门 |

|

26 |

IA |

仪表空气 |

39 |

NOT |

非门 |

|

27 |

IN |

输入、入口 |

40 |

NS |

氮源 |

|

28 |

IP |

仪表盘 |

41 |

O |

电磁、声信号 |

|

29 |

L |

低 |

42 |

ON-OFF |

通-断 |

|

30 |

LB |

就地盘 |

43 |

OPT |

最佳控制方式 |

|

31 |

LL |

最低、较低 |

44 |

OR |

或门 |

|

32 |

LS |

光源 |

45 |

OUT |

输出、出口 |

|

33 |

L/S |

低选 |

46 |

P |

气动信号、比例控制 |

|

47 |

P |

仪表盘 |

52 |

RS |

辐射源 |

|

48 |

PA |

工厂空气 |

53 |

S |

电磁执行机构 |

|

49 |

R |

复位、电阻信号 |

54 |

SP |

设定值 |

|

50 |

RAD |

无线电 |

55 |

SQRT |

平方根 |

|

51 |

REV |

反作用 |

56 |

SS |

蒸汽源 |

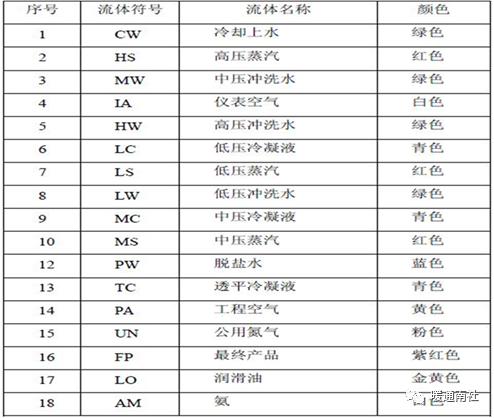

工艺管线的文字代码:

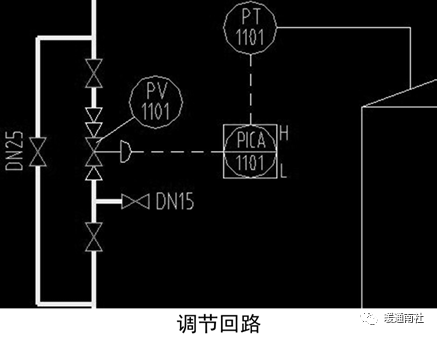

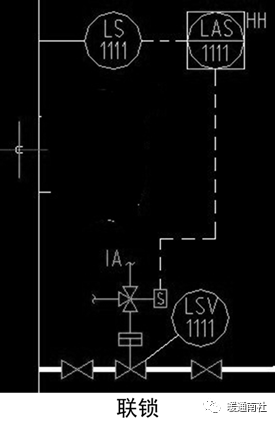

常见测控点图示:

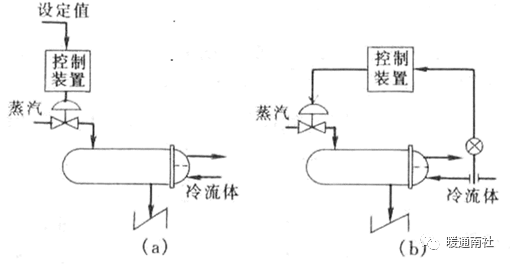

开环控制系统:

控制系统的输出信号(被控变量)不反馈到系统的输入端,因而也不对控制作用产生影响的系统称为开环控制系统。

A、按设定值进行控制,如蒸汽加热器,其蒸汽流量与设定值保持一定的函数关系,当设定值变化时,操纵变量随之变化。

B、按扰动量进行控制。在蒸汽加热器中,若负荷为主要干扰,如果使蒸汽流量与冷流体流量保持一定的函数关系,当扰动出现时,操纵变量随之变化。

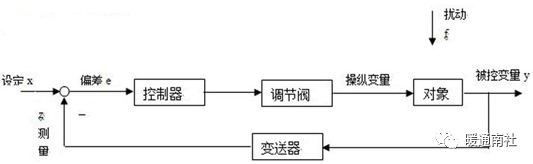

闭环控制系统:

又称反馈控制系统,系统的输出(被控变量)通过测量变送环节,又返回到系统的输入端,与给定信号比较,以偏差的形式进入控制器,对系统起控制作用,整个系统构成了一个封闭的反馈回路。

如在蒸汽加热器的出口温度控制系统中,温度控制器接受检测元件及变送器送来的测量信号,并与设定值相比较,根据偏差情况,按一定的控制规律调整蒸汽阀门的开度,以改变蒸汽量。

定值控制系统:是指这类控制系统的给定值恒定不变。

随动控制系统:也称为自动跟踪系统,这类系统的给定值是一个未知的变化量。

程序控制系统:也称顺序控制系统(简称:顺控),这类控制系统的设定值也是变化的,但它是时间的已知函数,即设定值按一定的时间程序变化。

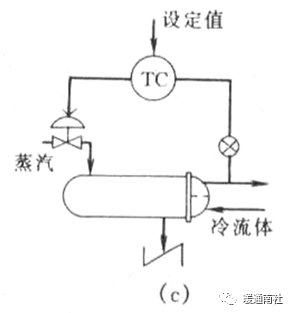

简单控制系统:

又称单回路反馈控制系统,是指由一个被控对象、一个测量变送器、一个控制器和一只调节阀所组成的单回路闭合控制系统。

简单控制系统常用被控变量来划分,最常见的是温度、压力、流量、液位和成分等五种控制系统。

在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。

比例(P)控制:比例控制是一种最简单的控制方式。其控制器的输出与输入误差信号成比例关系。当仅有比例控制时系统输出存在稳态误差(静差)。

积分(I)控制 :在积分控制中,控制器的输出与输入误差信号的积分成正比关系。对一个自动控制系统,如果在进入稳态后存在稳态误差,则称这个控制系统是有稳态误差的或简称有差系统。为了消除稳态误差,在控制器中必须引入“积分项”。积分项对误差取决于时间的积分,随着时间的增加,积分项会增大。这样,即便误差很小,积分项也会随着时间的增加而加大,它推动控制器的输出增大使稳态误差进一步减小,直到等于零。

微分(D)控制:在微分控制中,控制器的输出与输入误差信号的微分(即误差的变化率)成正比关系。自动控制系统在克服误差的调节过程中可能会出现振荡甚至失稳。其原因是由于存在有较大惯性组件(环节)或有滞后组件,具有抑制误差的作用,其变化总是落后于误差的变化。解决的办法是使抑制误差的作用的变化“超前”,即在误差接近零时,抑制误差的作用就应该是零。这就是说,在控制器中仅引入 “比例”项往往是不够的,比例项的作用仅是放大误差的幅值,如果增加的是“微分项”,它能预测误差变化的趋势,就能 够提前使抑制误差的控制作用等于零,甚至为负值,从而避免了被控量的严重超调。

P调节:精度要求不高的场合。

PI调节:流量、压力、液位。

PID调节:温度。

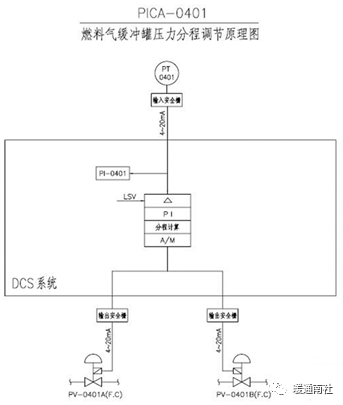

控制方案:

参数整定找最佳,从小到大顺序查;

先是比例后积分,最后再把微分加;

曲线振荡很频繁,比例度盘要放大;

曲线漂浮绕大湾,比例度盘往小扳;

曲线偏离回复慢,积分时间往下降;

曲线波动周期长,积分时间再加长;

曲线振荡频率快,先把微分降下来;

动差大来波动慢。微分时间应加长;

理想曲线两个波,前高后低4比1;

一看二调多分析,调节质量不会低。

联锁:某一参数达到规定值或某一设备启、停或开、关时,联动或闭锁对另一设备的控制。